Poate că nicio casă privată confortabilă nu poate fi imaginată fără o sobă sau un șemineu bun. În plus, până în zilele noastre, mulți oameni care locuiesc în zone negazificate sunt pur și simplu forțați să se încălzească cu lemne de foc.

Mortar de cărămidă pentru proporție în cuptor

Pe de o parte, acesta este cel mai ecologic mod de încălzire și, pe de altă parte, este rentabil. Prețurile la combustibilii alternativi și la energie electrică continuă să crească constant, așa că este necesar să se caute cea mai bună cale de ieșire din această situație.

Mulți oameni doresc să învețe cum să pună sobe, iar acest lucru se datorează nu numai dorinței de a economisi bani la încălzire iarna. Abilitățile practice dobândite în timpul instruirii pot fi un ajutor excelent în dezvoltarea unei afaceri personale. Cererea pentru lucrări la cuptor crește în fiecare an, creând perspective pentru un venit destul de mare.

Conţinut

- Rezistent la căldură, rezistent la căldură, rezistent la foc - care este diferența?

- Ce soluții se folosesc la așezarea elementelor individuale ale unui cuptor de cărămidă

- Tipuri de mortare pentru sobe de zidărie și principalele lor proprietăți

- Cum să economisiți materialele de zidărie?

- Cum să distingem argila de înaltă calitate potrivită pentru așezarea unei sobe de alte fosile?

- Cum să găsiți apă de calitate folosită în mortarele de zidărie pentru sobe

- Ce fel de nisip este potrivit pentru așezarea sobei? Pregătirea nisipului

- Proporțiile mortarului pentru așezarea cuptorului, cât ar trebui să fie nisip, apă și argilă?

- Proporțiile și pregătirea corectă a mortarului de argilă, test de rezistență

- Pregătirea corectă a mortarului pentru așezarea cuptorului: lecție video

- Video: Cum se prepară o compoziție de argilă pentru așezarea unui cuptor

Rezistent la căldură, rezistent la căldură, rezistent la foc - care este diferența?

Producătorii de sobe începători întâmpină adesea unele dificultăți în înțelegerea corectă a terminologiei. În ceea ce privește mortarele pentru zidăria cuptorului, cea mai mare confuzie apare cu conceptele de rezistență la căldură, rezistență la căldură și rezistență la foc a materialului. Acești parametri sunt fundamentali în afacerea cuptorului, așa că acum vom încerca să le clarificăm semnificația și să clarificăm înțelegerea acestei probleme.

termorezistent este un material care poate rezista la încălzire la temperaturi ridicate. În același timp, în timpul răcirii sale ulterioare, structura și compoziția chimică sunt păstrate și nu există modificări ireversibile de formă. În plus, materialele rezistente la căldură în stare încălzită sunt încă capabile să reziste supraîncărcării fizice specificate inițial fără riscul unei posibile distrugeri.

Proprietatea principală termorezistent materiale - rezistenta la efectele de temperatura, cu conditia pastrarii proprietatilor mecanice originale. Substanțele și compușii rezistenți la căldură au dilatare termică cu un ordin de mărime mai mici decât cei rezistenti la căldură.Astfel de materiale sunt utilizate nu numai în proiectarea cuptoarelor, ci și a dispozitivelor mecanice care funcționează în condiții de temperatură extremă, fiind în același timp supuse unor efecte dinamice puternice.

In cele din urma, refractar materialele sunt compuși rezistenti la căldură sau rezistenți la căldură care, printre altele, pot rezista cu ușurință acțiunii substanțelor active chimic (adesea agresive) conținute în substanțele gazoase. Mai exact, în cazul zidăriei sobei, acesta poate fi fum sau produse de descompunere termică a combustibilului.

Toate soluțiile și materialele utilizate în construcția cuptoarelor trebuie să fie rezistente la căldură și refractare. Această cerință se aplică chiar și acelor elemente care, în funcționarea normală a sobei, nu se încălzesc cu mai mult de patru sute de grade. Niciun amestec standard de construcție nu îndeplinește acești parametri.

Ce soluții se folosesc la așezarea elementelor individuale ale unui cuptor de cărămidă

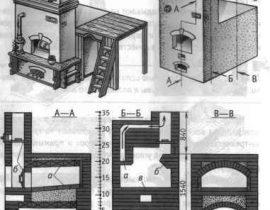

Alegerea mortarului pentru lucru trebuie efectuată în funcție de ce parte a sobei va fi folosită pentru așezare. Folosind diagrama de mai jos, să aruncăm o privire mai atentă la fiecare dintre ele.

Schema structurală generală a unei zidării de cuptor standard

- Baza din beton armat fundația cuptorului, care se mai numește și pernă sau rădăcină. Este realizat conform tehnologiei standard, insa, fara gres, pentru a evita consecintele neplacute, trebuie separat fizic de fundatia casei in sine. Necesitatea de a respecta această condiție se explică prin diferențele în gradul de contracție a clădirii și a cuptorului din aceasta.

- Strat hidroizolator. Pentru a-l crea, materialul de acoperiș este perfect, care trebuie așezat deasupra fundației în mai multe straturi.

- De fapt, fundația cuptorului în sine. Deoarece nu este supus unor efecte termice puternice, nu necesită utilizarea unor amestecuri deosebit de rezistente la căldură în timpul zidăriei. În același timp, fiabilitatea întregii structuri depinde de calitatea ansamblării acestui element al cuptorului. Există cazuri când, din cauza erorilor de așezare a fundației, a fost necesară dezasamblarea completă a cuptorului și refacerea acestuia într-un mod nou. Pentru lucru se folosesc amestecuri complexe de ciment-var cu trei sau mai multe componente. Ei bine, ca material de construcție principal, cărămida solidă roșie este cea mai potrivită aici.

Pentru fabricarea sobelor compacte sau a sobelor cu amprentă mare (de exemplu, o sobă rusească), puteți utiliza și un amestec de var convențional.

- Un strat de izolație termică cu o zonă oarbă împotriva incendiilor. Este realizat dintr-o foaie de carton mineral sau de azbest, pe care se așează deasupra o foaie de fier, acoperind întreaga structură cu un strat de finisaj de pânză de pâslă înmuiată în așa-numitul lapte de argilă (aceasta este o soluție de argilă diluată foarte lichidă). , cum se prepară - vom spune mai jos).

- Un schimbător de căldură care acumulează energia eliberată în timpul arderii lemnului de foc. Este una dintre părțile principale ale așa-numitului corp al cuptorului. În timpul aprinderii, rareori se încălzește peste șase sute de grade, dar este supus unei influențe foarte active a fumului și a altor substanțe gazoase emise în timpul arderii. Nu este neobișnuit ca condensul acid distructiv să se depună pe suprafața interioară a zidăriei care reține căldura. Aici se foloseste caramida speciala: cuptor, marca M150, rosie ceramica plina. Cărămizile sunt fixate împreună cu o soluție simplă de argilă monocomponentă.Trebuie remarcat faptul că termenul „simplu” se referă numai la compoziția amestecului de construcție. Pregătirea sa este un proces destul de laborios, ale cărui caracteristici le vom analiza mai jos.

- Partea de foc a corpului sobei se mai numește și cuptor. Este expus influenței chimice medii a gazelor, dar este încălzit la temperaturi foarte ridicate, până la 1200 de grade. Pentru zidărie se utilizează așa-numita cărămidă refractara și mortar refractar de tip argilă-șamotă.

- Sursa coșului de fum. Este realizat din aceeași cărămidă și fixat cu același mortar, care este indicat în paragraful nr. 5, deoarece acest element al cuptorului este supus aceleiași temperaturi și influențe chimice ca și partea acumulatoare de căldură a corpului său.

- „Pufând” coșul sobei. Sarcina sa este de a crea o conexiune mecanică flexibilă care conectează tavanul și coșul de fum în sine. Vă permite să evitați o situație în care este posibilă o tasare a tavanului. Puful poate fi reparat separat, nu necesită o demontare completă a întregii structuri. Cărămida pentru zidărie este luată ca un cuptor standard, iar un mortar de tip var este ideal pentru așezarea acestei părți a cuptorului.

- Tăierea ignifugă este o cutie metalică specială umplută cu o substanță termoizolantă neinflamabilă.

- Conducta de coș. Acest element este expus vântului și precipitațiilor. Se încălzește slab, prin urmare conducta este așezată dintr-o cărămidă roșie standard. Cu toate acestea, pentru o mai mare fiabilitate și rezistență la căldură, se folosește mortar de var.

- Pufetarea conductei de coș (11). Este realizat din aceleași materiale care sunt folosite la așezarea părții principale a țevii.

Tipuri de mortare pentru sobe de zidărie și principalele lor proprietăți

După ce ați revizuit paragraful anterior al articolului, este posibil să fi observat că pentru așezarea diferitelor componente ale cuptorului, este recomandat să utilizați propriul tip de mortar care este cel mai potrivit pentru lucru. Să ne uităm la fiecare dintre ele mai detaliat.

Mortar de lut pentru așezarea cuptorului: argumente pro și contra

Mortarul de argilă este cel mai ieftin material de construcție. Acesta, de regulă, poate fi obținut și preparat acasă pe cont propriu. Vom lua în considerare acest proces în detaliu mai târziu, deoarece pregătirea componentelor compozite în sine este destul de laborioasă și necesită o instrucțiune separată. Rezistența soluției de argilă, precum și rezistența la căldură, este medie. Compoziția este capabilă să reziste la temperaturi de până la 1100 de grade Celsius fără consecințe. În ceea ce privește rezistența la foc, aici argila este practic de neegalat: nu se aprinde și numai acidul fluorhidric și fluoroantimon o poate dizolva. Are, de asemenea, indicatori absoluti ai densității gazului. O sobă pliată pe mortar de lut poate fi reasamblată în siguranță, deoarece amestecul umezit cu apă va deveni din nou acru. În plus, un astfel de material este potrivit pentru lucru pentru o perioadă aproape nelimitată de timp: un recipient cu o soluție acoperită cu o cârpă umedă nu se va usca nici după câteva luni. Pe de altă parte, acesta este și dezavantajul său: argila este complet nepotrivită pentru zidărie în afara incintei.

Aspectul soluției de argilă

Cum se face un mortar de lut pentru așezarea unei sobe: instrucțiuni video

Var și amestecuri de ciment-var: sunt folosite pentru așezarea sobelor?

Mortar

În orice caz, va costa mai mult decât argila.Pentru a-l pregăti, va trebui să achiziționați un aluat special de lămâie sau var neted. Trebuie remarcat că varul nestins vă va permite să economisiți bani, dar mai târziu va reveni să vă bântuie cu costuri serioase ale forței de muncă: pregătirea unei soluții din „varul fiert” este un proces scrupulos, deoarece trebuie să stingeți toate particulele până la ultimul. Dacă în amestec este prezent var nestins, atunci cusătura de zidărie se poate rupe. Mortarul în sine are o rezistență redusă la căldură și rezistență la foc. Este capabil să reziste la gazele de ardere inactive la temperaturi sub cinci sute de grade. În comparație cu amestecul de argilă, are o densitate de gaz mai mică. Pe de altă parte, mortarul de var nu absoarbe umiditatea atmosferică, așa că puteți lucra cu el în aer liber. Amestecul finit este potrivit pentru utilizare într-o perioadă de timp relativ scurtă (în raport cu argila): poate fi așezat la cuptor de la una până la trei zile după frământare.

Așa arată procesul de stingere a varului

Mortar de ciment-var

Costă mai mult decât varul obișnuit. Cu toate acestea, acest lucru este parțial compensat de puterea sa crescută. Pe de altă parte, rezistența la căldură aici este de aproximativ două ori mai mică: amestecul de ciment-var va rezista la temperaturi doar de până la 250 de grade fără consecințe. Indicele de densitate a gazului al soluției este scăzut. Este, în cele mai multe cazuri, folosit pentru construcția fundației cuptorului. Se usucă destul de repede, așa că își păstrează capacitatea de lucru numai în decurs de o oră de la preparare.

Aspectul mortarului de ciment-var

Soluții de argilă-șamotă și ciment-șamotă

Mortar de lut-șamotă

Are toate proprietățile unui amestec convențional de argilă, dar este mai rezistent la căldură (temperatura maximă de funcționare ajunge la 1300 Celsius). Acest material, desigur, este mai scump decât argila, deoarece pentru prepararea lui este necesar să achiziționați nisip special de argilă. Soluțiile de lut-șamotă, în cea mai mare parte, sunt folosite pentru construcția unui cuptor.

Mortar de ciment-argilă

Este destul de scump, deoarece necesită utilizarea de componente de înaltă calitate. Din punct de vedere al rezistenței, amestecul are indicatori egali cu ciment-var, în timp ce rezistența la căldură este ca cea a unui mortar de lut-șamotă. Pe de altă parte, are un nivel mediu de rezistență la foc. Cu toate acestea, este suficient pentru așezarea părții cuptorului din cuptor. Perioada de valabilitate a mortarului de ciment-argilă refractă finit este de aproximativ patruzeci de minute. De asemenea, trebuie remarcat faptul că amestecarea componentelor în el nu se face manual!

Aspect mortar de ciment-șamotă

Denumirile amestecurilor de zidărie multicomponente sunt de obicei compilate în așa fel încât numele celui mai puternic liant să fie pe primul loc. În acest caz, procentul din conținutul său în soluție poate fi cel mai mic. De exemplu, cimentul într-un amestec de ciment-var este de 10-15 ori mai mic decât var.

Doi termeni folosiți mai sus necesită o explicație separată: „etanșeitate la gaz” și „șamotă”. Să aruncăm o privire asupra semnificației lor.

Termenul "densitatea gazului» indică capacitatea materialului de a trece substanţe gazoase. Dacă soluția are o densitate mare a gazului, atunci nu va lăsa particulele să iasă și acestea nu vor pătrunde, din cauza difuziei, în camera încălzită. Trebuie remarcat faptul că densitatea gazului și higroscopicitatea nu sunt concepte care se exclud reciproc.Moleculele de vapori de apă sunt mai mici și mai mobile decât particulele de fum. O soluție de bună calitate trebuie să combine în proporții optime ambele calități, atât etanșeitatea la gaze, cât și higroscopicitatea. Cuptorul trebuie să „respire” și, în același timp, să nu lase fumul să intre. Aceste cerințe sunt cheia pentru formularea amestecurilor de construcție a cuptorului.

În ceea ce privește al doilea concept luat în considerare,argilă de foc”se numește material special refractar și rezistent la căldură. Este produs prin arderea adâncă a unui amestec de argilă specială (așa-numita „alumină ridicată”), compuși de zirconiu, cristale de granat și alte componente. Arderea adâncă diferă de cea obișnuită prin faptul că asigură încălzirea continuă a substanței chiar și după eliberarea completă a întregii ape de cristalizare din aceasta, până la sinterizare și formarea de bulgări.

Așa arată argila de șamotă

Cum să economisiți materialele de zidărie?

Răspunsul la această întrebare, s-ar părea, este destul de evident: este necesar să profitați la maximum de materialele disponibile, care pot fi obținute gratuit chiar pe șantierul cuptorului. În cazul nostru, pe cont propriu, putem obține următoarele componente: argilă, nisip și apă. Dar, așa cum arată practica, în realitate totul este departe de a fi atât de simplu. Nu puteți să luați orice apă, să o amestecați cu primul nisip și argilă care se întâlnește și, ca rezultat, să obțineți un amestec de bună calitate pentru zidărie. O serie de cerințe serioase sunt prezentate pentru fiecare componentă pentru crearea unui mortar de cuptor. Să învățăm despre fiecare dintre ele mai detaliat și să învățăm cum să selectăm toate componentele necesare.

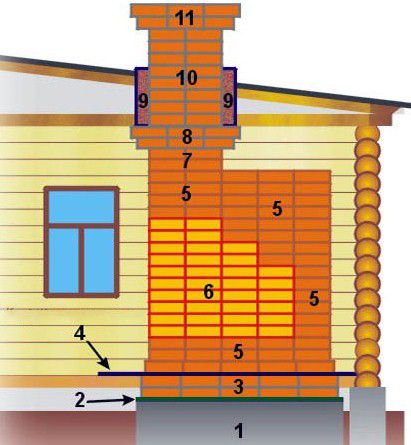

Cum să distingem argila de înaltă calitate potrivită pentru așezarea unei sobe de alte fosile?

Destul de des, argila spartă poate fi achiziționată ieftin de la producătorii locali de aragaz, dar nu vă recomandăm să mergeți pe calea ușoară. Un astfel de material este de obicei puternic contaminat cu impurități organice. Ulterior, acestea vor putrezi și se vor descompune, înrăutățind consistența amestecului și calitatea cusăturilor finite. Este mult mai profitabil să găsești argilă bună în zona înconjurătoare și să o săpi singur. Dificultatea constă doar în a învăța să distingem depozitele de înaltă calitate de cele contaminate.

Argila, în esență, este un amestec de oxid de aluminiu Al2O3 și oxid de siliciu SiO2 (în termeni simpli, nisip). Principalul parametru determinant pentru argilă este conținutul de grăsime. La rândul său, puterea structurii sale, plasticitatea, indicatorii de aderență (capacitatea de a se lipi de alte suprafețe), higroscopicitatea și chiar etanșeitatea la gaze vor depinde direct de aceasta. Ca standard, conținutul de grăsime al argilei care conține 62% alumină și 38% nisip este considerat egal cu 100%, iar conținutul de grăsime din nisip pur fără impurități este luat ca punct de referință zero - 0%. Pentru a frământa mortarul pentru așezarea cuptorului, avem nevoie de argilă cu un conținut mediu de grăsime, deoarece cusăturile unui material cu un conținut prea mare de grăsime se vor crăpa în timpul uscării. Argila „cu conținut scăzut de grăsimi” sau, cum se mai spune, „slăbănog” nu este, de asemenea, durabilă.

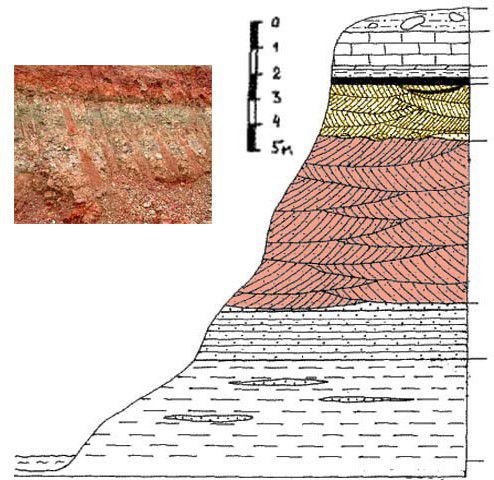

Depozite de argilă de diferite tipuri

Clay are mai mulți gemeni fosile care sunt adesea confundați cu el. Cu toate acestea, lucrul la cuptor cu alte materiale minerale nu este posibil, deci este important să le putem distinge de ceea ce avem nevoie.

șisturi argiloase și marne.Materialul este o piatră fragilă. Se află în straturi orizontale care sunt vizibile pentru ochi și au margini rotunjite. În plus, dacă luați o probă de șist și o spargeți, atunci secțiunea rezultată va arăta în mod clar structura șist.

Aspectul șisturilor

Cel mai greu de identificat este bentonita, cunoscută și sub numele de argilă bentonită (bentoglinele). Aceasta este o resursă minerală valoroasă, dar este complet nepotrivită pentru utilizare în afacerea cuptorului. Uneori există bentonită de culori strălucitoare, care este de fapt identică ca aspect cu argila de care avem nevoie.

Argila bentonită, constând din compuși de sodiu-calciu, montmorillonit și alte impurități, și-a găsit utilizarea în farmacologie, medicină, parfumerie, vinificație și chiar în minerit. Unicitatea acestui compus mineral constă în capacitatea sa de a absorbi umezeala. Bentonita saturată cu apă poate crește fără consecințe în volum de o duzină de ori, trecând într-o stare asemănătoare gelului. Dar, din păcate, nu posedă proprietățile argilei obișnuite, cum ar fi rezistența la foc, etanșeitatea la gaz și rezistența la căldură. Este destul de ușor să distingem bentoglinul de materialul de construcție de care avem nevoie. Este suficient să luați o mică probă de test și să o puneți într-un pahar umplut cu apă. După o perioadă scurtă de timp, bentonita va absorbi umezeala și va crește vizibil în dimensiune. După ce ați așteptat o perioadă suficientă, veți putea vedea transformarea probei într-un gel de bentonită, care arată ca un jeleu, oarecum asemănător cu jeleul. Argila în apă nu se va transforma în așa ceva.

Aspectul argilei bentonite

În figura de mai jos puteți vedea o secțiune schematică a structurii solului tipic pentru țara noastră. Argila situată în straturile superioare ale pământului este puternic poluată cu impurități organice. De sus, stratul principal de depozite de argilă este acoperit cu așa-numitul lut - un strat de sol cu un amestec semnificativ de alumină și nisip. În diagramă, argila este indicată cu galben. De fapt, stratul principal de argilă are un conținut neuniform de grăsime: este minim de sus și crește pe măsură ce se scufundă adânc în sol.

Schema de aranjare a straturilor de argilă

Vom determina conținutul de grăsime al argilei folosind o probă specială. Materiile prime pentru analiză trebuie colectate după trecerea printr-un strat de argilă. În această situație - începând de la cinci metri de suprafața pământului.

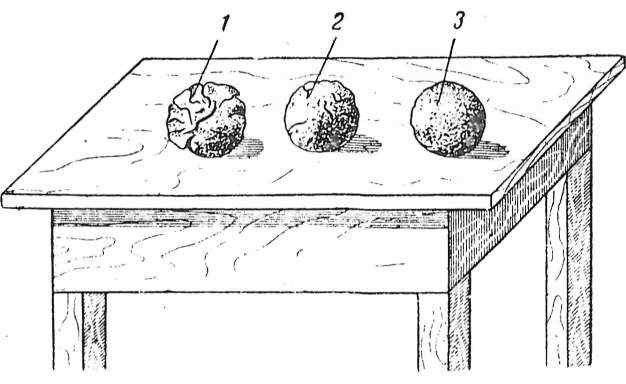

Testul argilei în sine este foarte simplu: luăm în mâini un bulgăre de material cu un volum de jumătate de pumn. Ne udăm mâinile cu apă și începem să o frământăm ca plastilina, dând treptat probei forma unei mingi.

Minge de probă rulată din lut

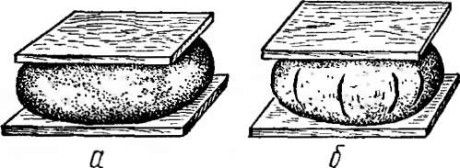

După ce mingea este gata, începem să o apăsăm încet cu două scânduri plate pe ambele părți exact până când se formează primele crăpături. Dacă ați reușit să comprimați mingea cu cel puțin o treime din diametru, atunci o astfel de argilă este destul de potrivită pentru sarcinile noastre. Luăm încă vreo cinci kilograme de material într-o găleată și îl ducem acasă pentru teste ulterioare, despre care vom vorbi mai târziu.

Verificarea probei de argilă cu plăci

Cum să găsiți apă de calitate folosită în mortarele de zidărie pentru sobe

Este necesar să verificăm în primul rând indicatorii de calitate ai apei pe care intenționăm să o folosim pentru a crea soluția cuptorului.Doar așa-numita apă „moale”, sau cel puțin apa cu duritate medie, este potrivită pentru lucru. Duritatea se măsoară în unități numite grade germane. Un astfel de grad înseamnă că în fiecare litru de apă studiată există 20 de miligrame de săruri de calciu și magneziu. Frământarea soluției cuptorului se poate face numai dacă duritatea apei este sub zece astfel de grade.

| Un experiment care vă permite să determinați parametrii apei va necesita achiziționarea a aproximativ 0,2 litri de apă distilată într-o farmacie. Luăm și o bucată de săpun de rufe și o sfărâmăm în bucăți mici. Va fi indicatorul nostru, deoarece săpunul neutralizează sărurile dizolvate în apă. Un gram de săpun standard 72% neutralizează aproximativ 7,2 miligrame de săruri de duritate. Până la finalizarea procesului de înmuiere a apei, soluția de săpun nu va face spumă. Acesta este ceea ce ne va arăta cât de „dure” este apa. | |

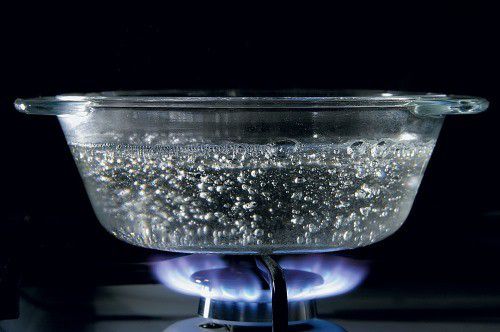

Se încălzește apă și se adaugă firimituri de săpun | Încălzim apa distilată la aproximativ 75 de grade și dizolvăm cu grijă săpunul în ea. Această operațiune trebuie efectuată cu atenție, evitând spumarea amestecului. Proporțiile în care trebuie adăugat „indicatorul” nostru vor fi următoarele:

|

Atrageți o soluție de săpun în seringă | Ca urmare, după ce totul s-a răcit, vom obține așa-numitul „amestec de titrare”. Cu ajutorul unui pahar, colectăm aproximativ 500 de miligrame de apă testată, iar cu o seringă (fără ac) - 20 de mililitri din soluția de săpun rezultată. |

Apă cu săpun dizolvat în ea | Picătură cu picătură, adăugați soluția în apa de testat, amestecând ușor în același timp. În primul rând, săpunul, care interacționează cu sărurile de calciu și magneziu, va începe să precipite sub formă de fulgi gri caracteristici. Continuăm procesul până când începe să se formeze o spumă cu bule de săpun de culoarea curcubeului. Odată cu apariția bulelor, încetăm să mai adăugăm săpun dizolvat în distilat și ne uităm la câtă soluție aveam nevoie pentru a neutraliza complet toate sărurile. În continuare, efectuăm calcule simple și aflăm duritatea apei. |

| Să presupunem că am folosit săpun pur 100%, din care 10 mililitri conțin un gram de săpun. Această cantitate de săpun în 500 de mililitri de apă testată ar fi trebuit să precipite 10 miligrame de săruri de Mg și Ca. Aceasta înseamnă că un litru de apă conține 20 mg de impurități de săruri de duritate, ceea ce corespunde unui grad german. Și dacă am cheltuit 80 de mililitri de soluție de titrare cu săpun, atunci duritatea apei este de 8 grade și este potrivită și pentru zidăria cuptorului. Principalul lucru este să nu depășiți valoarea limită a rigidității de 10-11 unități. | |

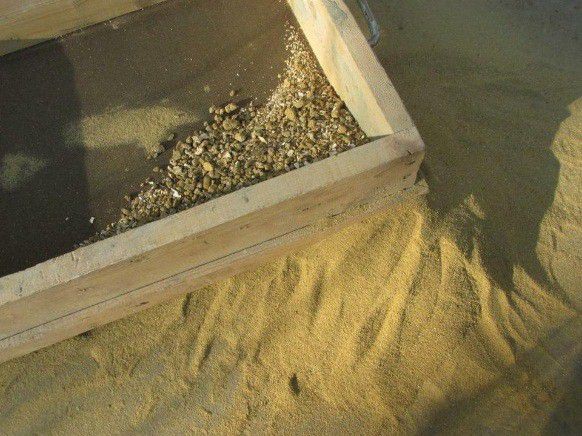

Ce fel de nisip este potrivit pentru așezarea sobei? Pregătirea nisipului

În ceea ce privește nisipul, nu este nevoie să luați mostre din el. Alături de depozitele de argilă, puteți găsi întotdeauna straturi intermediare de nisip de cuarț alb și galben, care conțin feldspat. Primul este potrivit pentru crearea oricăror structuri de cuptor, iar al doilea poate fi utilizat la așezarea tuturor elementelor, cu excepția celei mai fierbinți parte - focarul. Amintiți-vă că pregătirea nisipului pentru lucru va necesita o cantitate semnificativă de apă. De aceea ar trebui să aveți grijă înainte de a rezolva problemele legate de alimentarea neîntreruptă cu apă.

Nisipul acumulat singur trebuie mai întâi trecut printr-o sită cu dimensiunea ochiului de 1-1,5 milimetri. Acest lucru vă permite să scăpați de diverse resturi mari și să obțineți setul necesar de fracții. Cea mai mare problemă pentru nisipul auto-săpat sunt impuritățile organice și diferitele microorganisme vii care trăiesc în el. Nisipul trebuie curățat de ele, altfel cusăturile din zidărie se pot deteriora în timp.

Cernerea nisipului cu o sită

Există multe metode industriale de curățare a nisipului, dar toate sunt asociate cu costuri semnificative de energie. Noi, pentru a economisi bani, vom folosi o metodă de spălare simplă și accesibilă pentru toată lumea.

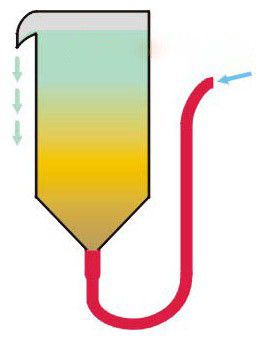

Pentru fabricarea unui aparat de curățare, avem nevoie de o bucată de țeavă cu diametrul de 15-20 centimetri. Înălțimea sa ar trebui să fie de aproximativ trei ori grosimea ei. Umplem o treime din volum cu nisip și furnizăm apă de jos sub presiune mare. Puterea jetului de apă trebuie selectată astfel încât nisipul spălat să se învârtească, dar să nu curgă în canalul de scurgere situat deasupra. După ce apa curată curge în canalizare, așteptăm încă zece minute și terminăm procedura. Primul lot de nisip curățat este gata. Rămâne doar să-l uscați.

Schema aparatului de spalat nisip

Metoda de filtrare a nisipului prin spălare vă permite, de asemenea, să eliminați din el diverse incluziuni de alumină de care nu avem nevoie.

Proporțiile mortarului pentru așezarea cuptorului, cât ar trebui să fie nisip, apă și argilă?

Un pas important în pregătirea unui mortar pentru cuptor de construcție este determinarea proporției optime între nisip și argilă. După ce aducem acasă proba de argilă selectată conform algoritmului de mai sus, este necesar să o împărțim în două.Lăsăm deoparte prima jumătate și o împărțim din nou pe a doua în cinci bucăți identice. Asezam fiecare dintre ele intr-un vas separat si adaugam acolo apa (duritate pana la 11 grade germane), aproximativ un sfert din volumul argilei in sine.

Apoi, lăsați lutul să șchiopătească în apă. De obicei, acest proces durează aproximativ 24 de ore. După o zi, amestecați-l bine și treceți-l printr-o sită cu ochiuri de trei milimetri pentru a îndepărta cocoloașele mari.

Lutul scăpat în apă

Punem din nou recipientul cu soluția strecurată pe nămol. Când pe suprafața soluției apare după decantare un nămol noroios (așa-numitul „nămol”), îl îndepărtăm turnându-l pe pământ.

Totul, acum puteți începe să adăugați nisip în fiecare recipient cu argilă pregătită. Acest lucru trebuie făcut în următoarele proporții:

- Primul recipient - nu adăugați nisip;

- Al doilea este o parte de nisip la patru părți de argilă;

- Al treilea este din două părți nisip și patru părți lut;

- Al patrulea - 3 părți de nisip și patru părți de lut;

- În al cincilea rând - se adaugă nisip și argilă în aceeași cantitate.

Adăugarea de nisip în fiecare dintre recipiente trebuie făcută treptat, în porții mici, în mai multe abordări (optim - cel puțin trei și nu mai mult de șapte). Trebuie să amestecați totul cu mare atenție. Nu vă grăbiți să adăugați următoarea porție de nisip înainte ca cea anterioară să fie complet dizolvată uniform în amestec. Este destul de ușor să identifici un mortar de lut-nisip bine amestecat: încearcă doar să-l freci între degete. Dacă nu se simte rugozitatea granulelor individuale de nisip, atunci totul este făcut corect.

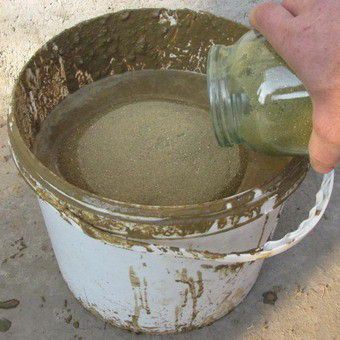

Adăugați nisip în argilă

Următorul pas în pregătirea mortarului de lut-nisip va fi producerea de prototipuri.Luăm lut în fiecare dintre cele cinci recipiente și facem alternativ:

- Două mănunchiuri de aproximativ 35 de centimetri lungime și un centimetru și jumătate în diametru;

- Modelăm o minge cu un diametru de cinci centimetri;

- O prăjitură rotundă de lut cu o grosime de 12-15 milimetri și o rază de 7,5-8,5 centimetri.

Ca urmare, vom avea exact 20 de mostre la indemana, care trebuie marcate si lasate la uscat in interiorul cladirii. Pentru uscare normală, mostrele nu trebuie expuse la curenți și la lumina directă a soarelui. De obicei câlțile se usucă în câteva zile, dar prăjiturile și biluțele pot dura până la două duzini de zile. Dacă mingea nu se încrețește și tortul a încetat să se îndoaie în jumătate, atunci materialul s-a uscat complet.

Minge de lut și tort

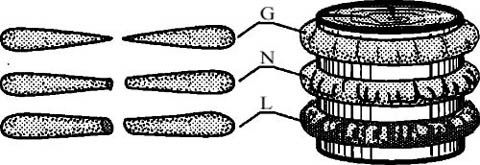

Când probele sunt gata pentru testare, trecem la următorul experiment clasic, care ne permite să determinăm conținutul de grăsime al soluției de argilă. Pentru a face acest lucru, înfășurăm un garou de lut în jurul mânerului lopeții, apoi îl rupem și observăm rezultatele:

- Argila grasă, indicată în figura G (din germană „greesy” - gras) practic nu se sparge, iar când garoul este rupt în jumătate, golul va avea capete în formă de picătură.

- Argila cu conținut normal de grăsime (marcată cu N) va avea un strat uscat superior crăpat și, după spargerea garoului, grosimea sa în punctul de separare va fi egală cu aproximativ o cincime din cea originală. Acestea sunt mostrele pe care trebuie să le selectăm.

- Argila uscată (subțire), desemnată ca L (din germană „Lean” - slab), va fi marcată de numărul maxim de fisuri adânci și, atunci când este spartă, va avea cea mai mare suprafață în punctul în care bucățile de câlți sunt separate. .

De regulă, după selecție, rămân mai multe (de obicei 2 sau 3) mostre aparent potrivite.

Determinarea conținutului de grăsime din argilă

Bilele și prăjiturile uscate ne vor ajuta să realizăm „turnarea de lut” finală. Aruncăm mostre de la o înălțime de un metru deasupra podelei goale. Cele mai durabile dintre ele vor indica consistența necesară de nisip și argilă. Dacă, după ce au căzut de la un metru, toate probele au rămas intacte, începem să creștem treptat înălțimea până când putem determina pe cea mai durabilă dintre ele.

Verificarea mortarului de lut-nisip folosind exemplul unui tort

Verificarea calității unui mortar de lut-nisip folosind exemplul unei mingi

Următorul pas în pregătirea mortarului pentru așezarea cuptorului va fi calculul raportului necesar de apă la proporția de nisip din amestec. Limitele fizice în care amestecul de argilă va avea un conținut normal de grăsime sunt destul de largi. Sarcina noastră principală, deoarece construim cuptorul pentru noi înșine, este să facem construcția cât mai puternică posibil, cu indicatori excelenți ai etanșeității la gaz a materialului cusăturilor de legătură.

În primul rând, cernem argila rămasă în timpul probei de probă. Împingem argila printr-o sită cu celule mici, astfel încât să se amestece uniform cu nisipul. Adăugați cantitatea necesară de nisip spălat pregătit. Am învățat mai devreme proporțiile de nisip și argilă datorită experimentelor. Începem să adăugăm apă și să frământăm treptat soluția. Amintiți-vă că apa trebuie să îndeplinească parametrii de duritate despre care am vorbit mai devreme.

În continuare, luăm o mistrie în mâini și facem o scobitură pe suprafața soluției amestecate.

Urma de la mistrie (mistrie) va ajuta la determinarea gradului de pregătire a soluției

- O scobitură ruptă indică faptul că nu este suficientă apă (Fig. 1)

- Dacă golul imediat din spatele mistriei începe să înoate, atunci au exagerat cu apă (Fig. 2) Apărăm soluția, scoatem nămolul într-un vas separat. Diferența de volum dintre apa umplută și nămolul stors ne va arăta proporția optimă necesară.

- În cazul în care ați ghicit imediat cu cantitatea necesară de apă, mistria va lăsa un semn uniform clar, bine distins, cu margini evidențiate pe suprafața soluției amestecate (Fig. 3).

Proporțiile și pregătirea corectă a mortarului de argilă, test de rezistență

Pentru a afla dacă mortarul nostru de argilă va fi suficient de puternic și va avea gradul de aderență necesar, așa-numitul test încrucișat va permite. Această experiență finală va arăta cât de corecte au fost rezultatele tuturor verificărilor noastre pregătitoare ale materialelor și cât de bine am curățat componentele constitutive ale amestecului de cuptor.

Pentru a verifica, avem nevoie de câteva cărămizi, dintre care una ne întindem pe pământ și acoperim cel mai mare plan (așa-numitul „pat”) cu un strat subțire de mortar de argilă de testare pregătit. Punem o a doua cărămidă deasupra și, după ce o lovim cu mistria, lăsăm amestecul să se usuce aproximativ zece minute. După aceea, luăm cărămida situată deasupra cu degetele și o tragem în sus. După ce o ridicăm la o anumită înălțime, scuturăm structura în funcție de greutate: dacă cărămida inferioară nu s-a desprins în același timp, înseamnă că toate lucrările pregătitoare au fost efectuate cu atenție și am calculat corect toate proporțiile mortarului de lut. .

Dacă încă nu înțelegeți detaliile individuale ale pregătirii mortarului pentru așezarea cuptorului, vă recomandăm să urmăriți acest videoclip:

Pregătirea corectă a mortarului pentru așezarea cuptorului: lecție video

Video: Cum se prepară o compoziție de argilă pentru așezarea unui cuptor